Der 3D-Druck hat die Welt der Herstellung und Prototypenerstellung revolutioniert. Bei ELOPRINT sind wir stolz darauf, eine breite Palette fortschrittlicher 3D-Druckverfahren einzusetzen, um unseren Kunden hochwertige Prüfadapter und elektronische Lösungen zu bieten. In diesem Blogbeitrag möchten wir Ihnen unsere verschiedenen 3D-Druckverfahren vorstellen, die es uns ermöglichen, einzigartige Produkte herzustellen.

FDM (Fused Deposition Modeling): Effizienz aus geschmolzenem Material

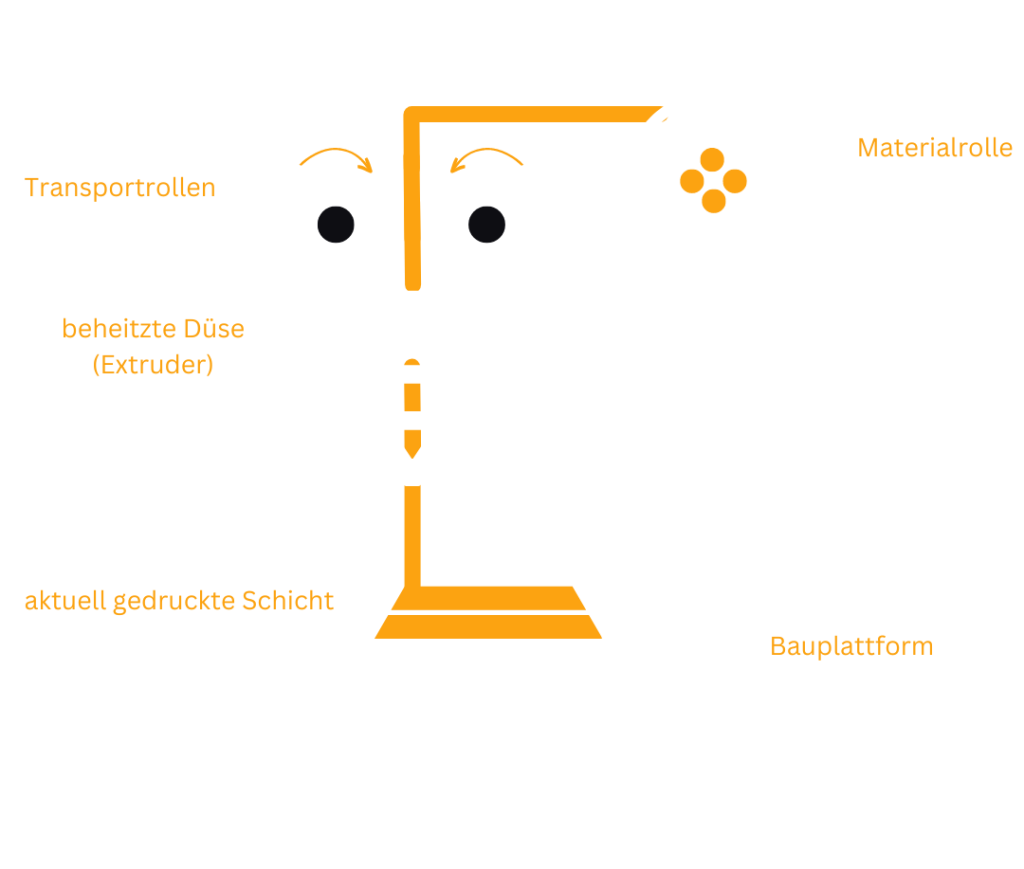

Fused Deposition Modeling (FDM) ist eines der am häufigsten eingesetzten 3D-Druckverfahren. Bei diesem Verfahren wird geschmolzener Kunststoff durch eine beheizte Düse extrudiert und Schicht für Schicht aufgetragen, um das gewünschte Objekt zu formen. Die Vorteile von FDM liegen insbesondere in seiner Materialvielfalt: Im Gegensatz zu vielen anderen Verfahren ist FDM nicht auf ein bestimmtes Material beschränkt. Dies ermöglicht die Auswahl verschiedener Thermoplaste, die auf den jeweiligen Anwendungsfall abgestimmt werden können. Beispielsweise kann PLA (Polylactid), ein Kunststoff aus nachwachsenden Rohstoffen, für preissensitive Anwendungen gewählt werden. Für flexible Bauteile kann TPU (Thermoplastisches Polyurethan) verwendet werden, während ABS (Acrylnitril-Butadien-Styrol) für Anwendungen in hohen Umgebungstemperaturen geeignet ist. Darüber hinaus sind FDM-3D-Drucker sowie das benötigte Rohmaterial vergleichsweise preiswert und einfach zu handhaben.

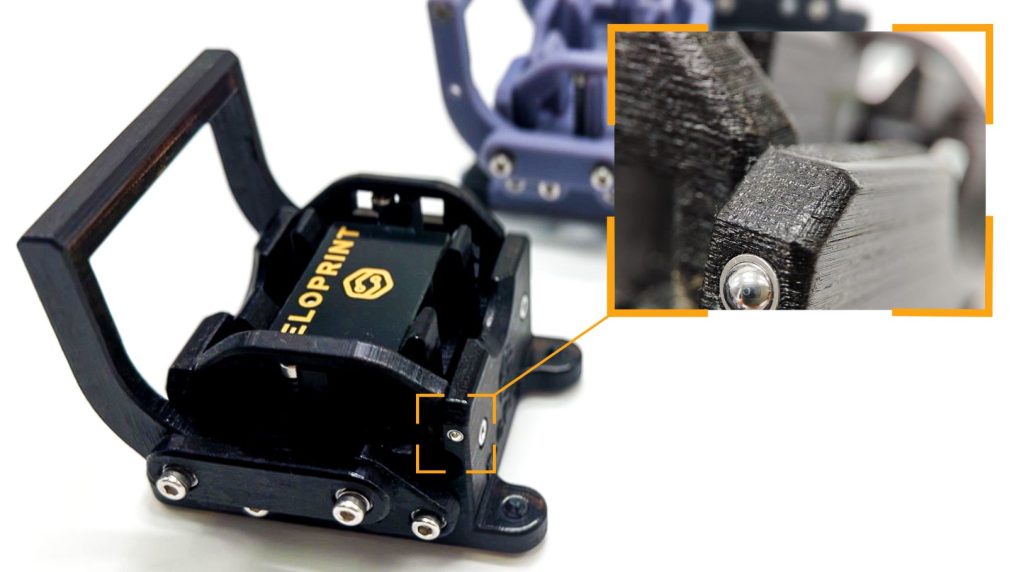

Für FDM-Bauteile ist die linienförmige Oberfläche charakteristisch. Diese Bauteile sind nicht isotrop, das bedeutet, sie sind nicht in alle Richtungen gleich belastbar, da die einzelnen Schichten nicht so gut miteinander verschmelzen wie die Bahnen in der Ebene. Bereits im Design muss berücksichtigt werden, in welcher Orientierung das Bauteil gedruckt wird, um die resultierenden Schwachpunkte einzuplanen.

In der Regel arbeiten wir mit einem Düsendurchmesser von 0,4 mm und einer Schichtdicke von 0,16 mm. Im Vergleich zu anderen additiven Verfahren ist dies eher grob und stellt eine Einschränkung der Detailgenauigkeit und Präzision dar.

Vorteile

- Kosteneffizienz: Geringe Druckkosten und preiswertes Material.

- Materialvielfalt: Verwendbar mit verschiedenen Thermoplasten wie PLA, ABS, PETG, PC

- Einfache Handhabung: Benutzerfreundliche Drucker, auch für Einsteiger geeignet.

- Umweltfreundlichkeit: Verwendung von biologisch abbaubarem PLA-Material möglich.

- Keine oder geringe Nacharbeit der Bauteile notwendig

Nachteile

- Oberflächenqualität: Sichtbare Schichtlinien und raue Oberflächen.

- Langsamer Druckprozess

- Einschränkungen bei der Dimensionstoleranz und Detailgenauigkeit.

- Eingeschränkte Geometriefreiheit (Drucken von Überhängen ist problematisch)

- Keine Isotropen Bauteile

MSLA (Masked Stereolithography): Höchste Detailgenauigkeit mit Photopolymeren

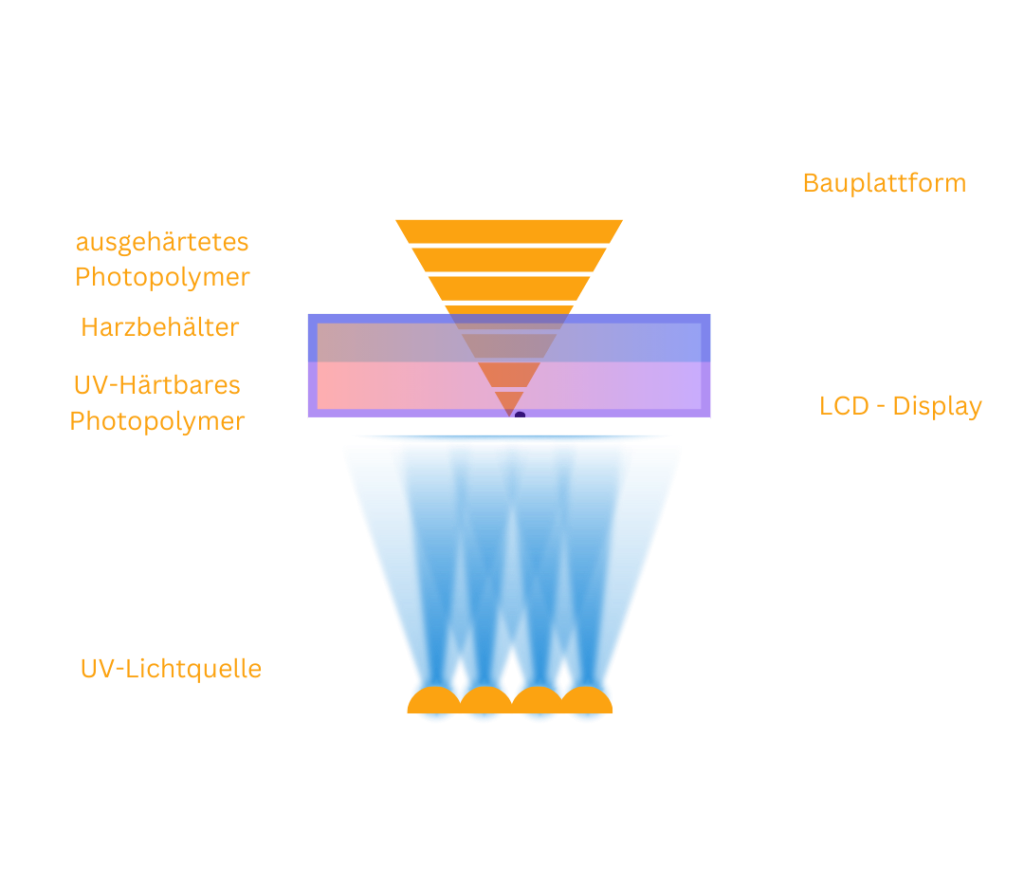

Masked Stereolithographie (MSLA) basiert auf den Prinzipien der Stereolithographie. Bei diesem Verfahren wird eine ultraviolette (UV) Lichtquelle verwendet, um schichtweise ein flüssiges Photopolymerharz selektiv auszuhärten und ein 3D-Objekt zu erstellen. Der Prozess wird durch eine Maske (LCD-Display) gesteuert, die bestimmt, wo das UV-Licht auf das Photopolymer trifft, um es zu verfestigen. Diese Methode bietet außergewöhnliche Detailgenauigkeit und glatte Oberflächen, was sie ideal für filigrane Bauteile und Sichtteile macht. MSLA ist in der Regel schneller als die traditionelle Stereolithographie (SLA), da es ganze Schichten auf einmal aushärtet, während im SLA-Verfahren ein Laser jede Schicht linienförmig abscannt. Im Postprozess müssen die Bauteile aufwändig gereinigt und nachbelichtet werden. Trotz der hohen Präzision kleiner Strukturen ist das Verfahren für große Bauteile eher ungeeignet, da diese aufgrund innerer Spannungen zu Verzug neigen, wodurch die Toleranzen erheblich leiden können. Zudem sind die Materialeigenschaften von Photopolymeren in den meisten Fällen denen von Thermoplasten unterlegen. Dafür ist die Verbindung zwischen den Schichten sehr gut, sodass die Teile in jede Richtung nahezu gleichmäßig belastet werden können.

Prinzipiell können ganze Prüfadapter im MSLA-Verfahren gefertigt werden. Je größer der Adapter ist, desto höher ist jedoch das Risiko von Problemen durch Verzug oder Materialversagen. Obwohl die Oberflächen optisch überlegen sind, bieten wir nicht die vollständige Fertigung eines Adapters in diesem Material an. Wir verwenden es lediglich als Ergänzung für ausgewählte Bauteile, bei denen kleine Strukturen möglichst präzise sein müssen – beispielsweise für Trägerplatten, in denen sehr kleine Prüflinge präzise positioniert werden müssen.

Vorteile

- Hohe Präzision: Sehr feine Details und glatte Oberflächen möglich.

- Vielseitige Harze: Auswahl an speziellen Harzen für unterschiedliche Anwendungen.

- Schnelle Aushärtung: Effizienter Druckprozess durch gleichzeitige Aushärtung ganzer Schichten.

Nachteile

- Oberflächenqualität: Sichtbare Schichtlinien und raue Oberflächen.

- Festigkeit: Oft geringere mechanische Festigkeit im Vergleich zu Spritzgussverfahren.

- Druckgeschwindigkeit: Langsamer Druckprozess bei komplexen Geometrien.

- Genauigkeit: Einschränkungen bei der Dimensionstoleranz und Detailgenauigkeit.

- Wärmebeständigkeit: Begrenzte Wärmebeständigkeit der gedruckten Teile, abhängig vom Material.

- Materialeigenschaften: Einschränkungen durch die Materialeigenschaften der Thermoplaste

SLS (Selektives Lasersintern): Hohe Festigkeit und Präzision

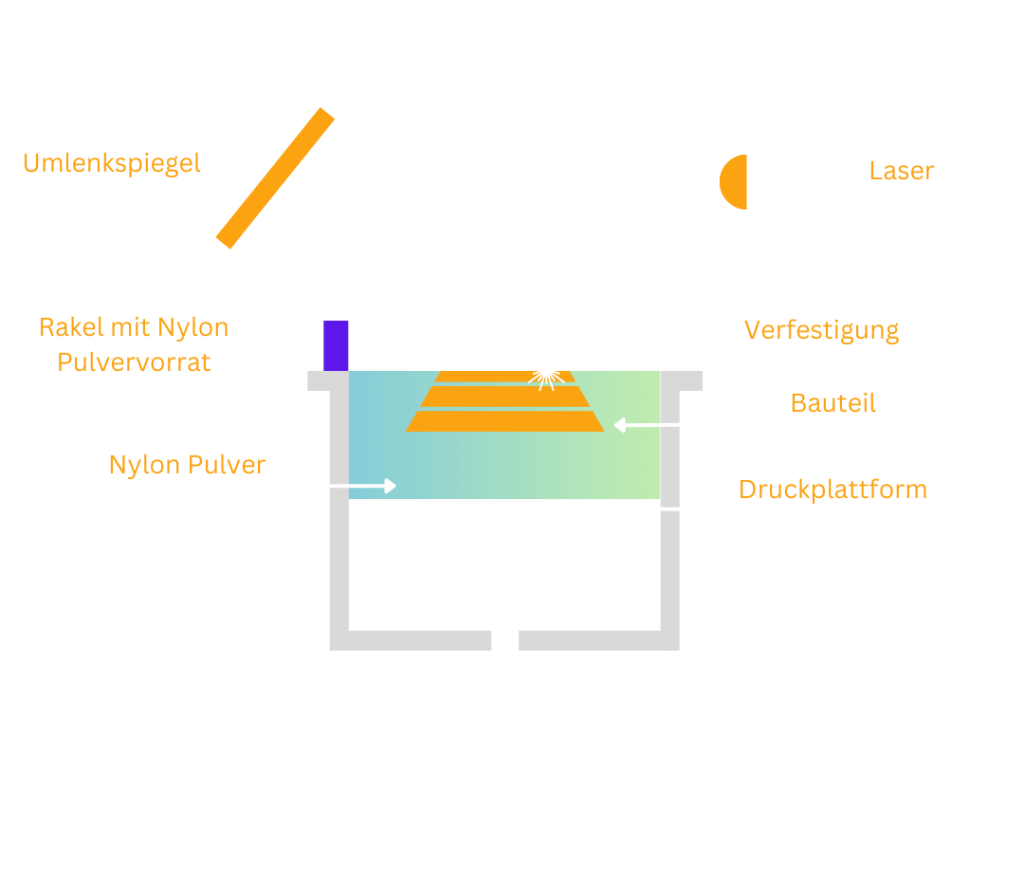

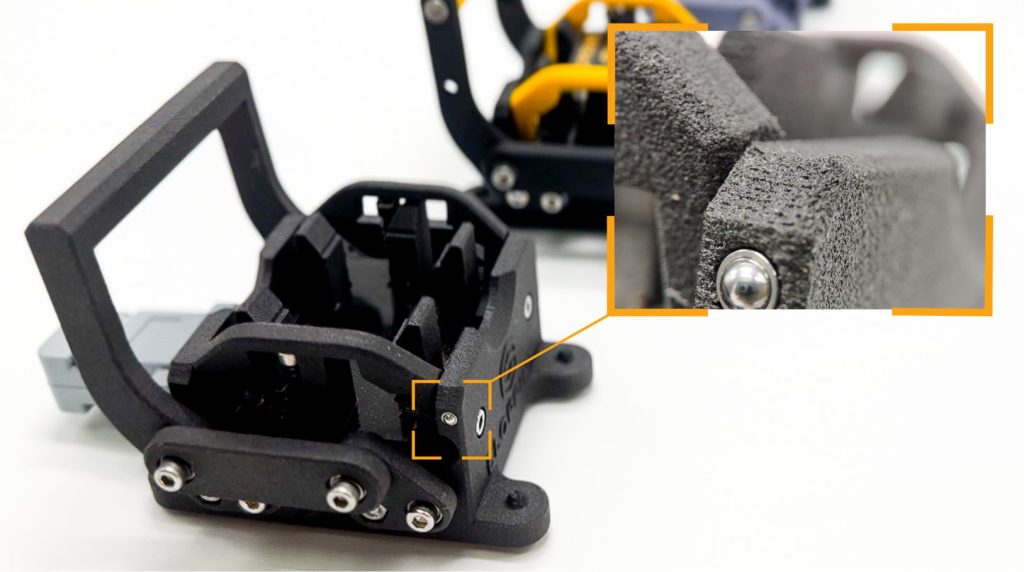

Das SLS-Verfahren (Selektives Lasersintern) das wohl verbreitetste Verfahren in der Industrie. Es nutzt einen leistungsstarken Laser, um feine Pulverpartikel aus Kunststoff schichtweise zu verschmelzen und dreidimensionale Objekte zu erzeugen. Dieses Verfahren bietet hohe Festigkeit, Präzision und die Möglichkeit, komplexe geometrische Formen herzustellen. Überhänge können problemlos gefertigt werden, da sie durch das Pulverbett gestützt werden. Dedizierte Stützstrukturen sind nicht notwendig.Am häufigsten wird PA12 (Polyamid), bekannt als Nylon, verwendet, ein technischer Kunststoff mit guten Eigenschaften für „Allzweck-Anwendungen“.Nach dem Druckprozess müssen die Bauteile aufwändig von überschüssigem Pulver befreit und anschließend sandgestrahlt werden. SLS-gefertigte Prüfadapter sind robust und können den hohen mechanischen Belastungen standhalten, die bei der Kontaktierung hunderter Testpunkte auftreten können.

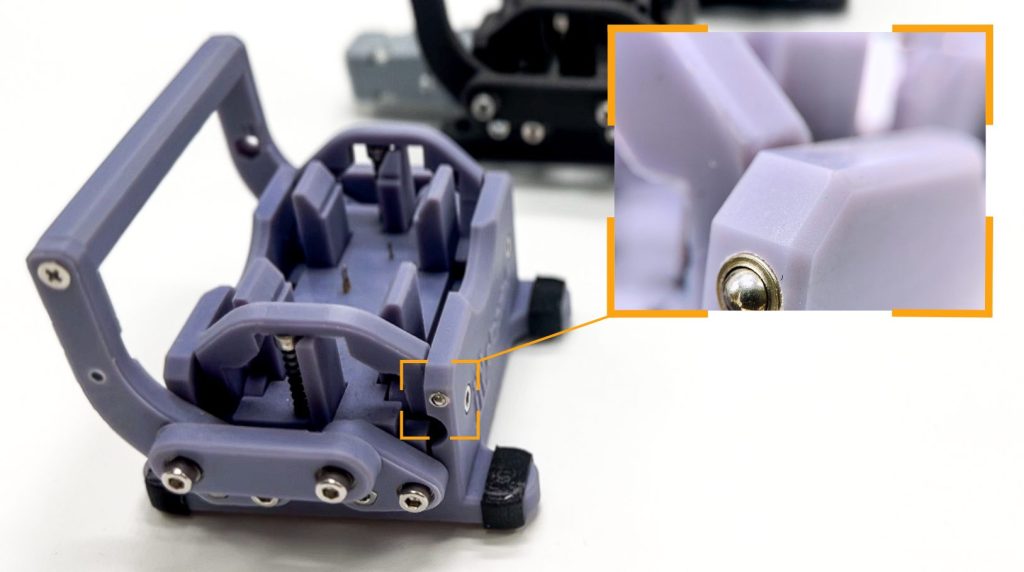

Im SLS-Verfahren gefertigte Bauteile haben eine charakteristische körnige Oberfläche, die mit bloßem Auge und haptisch sehr hochwertig wirkt. In der Nachaufnahme entsteht der Eindruck das Material könne im Inneren porös sein, Aber der Eindruck täuscht. Die Bauteile sind zu 100% gefüllt und wasserdicht.

Vorteile

- Komplexe Geometrien: Keine Stützstrukturen nötig, ermöglicht komplexe Designs.

- Hohe Festigkeit: Sehr robuste und belastbare Teile.

- Detailgenauigkeit: Hohe Präzision bei kleinen und komplexen Bauteilen.

- Wärmebeständigkeit: Teile können hohe Temperaturen aushalten, abhängig vom Material.

Nachteile

- Kosten: Höhere Anlagen-, Druck- und Materialkosten im Vergleich zu FDM.

- Oberflächenrauheit: Zwar wertige Oberflächen, die aber schlechte Reibeigenschaften aufweisen

- Druckgeschwindigkeit: Längere Druckzeiten auch durch lange aufheiz- und Abkühlzeiten

- Nachbearbeitung: Pulverrückstände müssen aufwändig entfernt werden

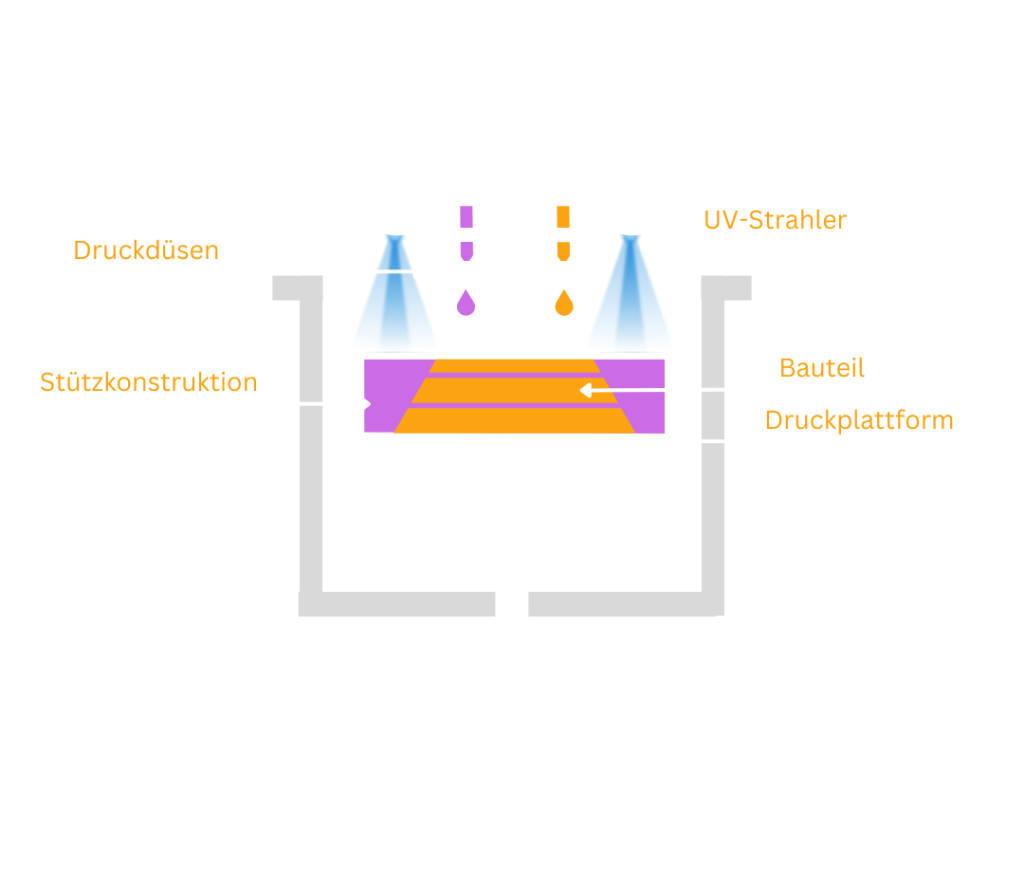

Inkjet: Tintenstrahldruck für komplexe Designs

Im Rahmen des Inkjet-3D-Drucks wird ein flüssiges Photopolymer ähnlich wie bei einem Tintenstrahldrucker in Form mikroskopischer Tröpfchen auf eine Druckplatte aufgetragen. Der besondere Aspekt dieses Kunststoffs besteht darin, dass er durch eine chemische Reaktion bei Kontakt mit UV-Licht aushärtet. Daher arbeitet der Inkjet-Drucker mit einer UV-Lampe, die die gedruckten Tröpfchen nach dem Drucken jeder Schicht aushärtet. Der entscheidende Vorteil liegt in der Möglichkeit, neben dem Baumaterial auch ein wasserlösliches Stützmaterial zu drucken. Hierdurch können komplexe und überhängende Geometrien vollständig in Stützmaterial eingeschlossen werden. Das ermöglicht die Erstellung nahezu beliebiger Geometrien mit höchster Präzision. Somit bietet die Inkjet-Technologie die Flexibilität, Prüfadapter nach den spezifischen Anforderungen unserer Kunden herzustellen und hochwertige Lösungen zu liefern. Das Stützmaterial kann nach dem Druckprozess problemlos in einem Wasser-Ultraschallbad entfernt werden.

Nur wenige Hersteller weltweit beherrschen die Inkjet-Technologie, und ihre Maschinen unterscheiden sich teilweise erheblich. Wir haben uns für eine Anlage der Firma Keyence entschieden. Andere Hersteller sind auf besonders hochwertige Oberflächen oder mehrfarbigen Druck spezialisiert. Für uns standen jedoch die Zuverlässigkeit und die Materialeigenschaften im Vordergrund. Lassen Sie sich nicht von den unregelmäßig wirkenden Linien täuschen; dies ist lediglich ein optischer Schönheitsfehler. Die Bauteile werden hier im Mikrometerbereich gefertigt. Leider liegen nicht nur die Anlagenkosten deutlich über denen von FDM-Druckern, auch die Materialkosten sind etwa 20-mal so hoch. Daher verwenden wir das Verfahren nur für Geometrien, die sich mit keinem anderen Verfahren herstellen lassen.

Vorteile

- Höchste Präzision: Sehr feine Details und glatte Oberflächen möglich.

- Geringe Nacharbeit: Einfacher Postprozess und Teile passen immer auf Anhieb

- Materialvielfalt: Auswahl an Materialien mit unterschiedlichen Eigenschaften.

- Schneller Druckprozess: Effiziente Druckgeschwindigkeit durch gleichzeitige Aushärtung ganzer Schichten.

Nachteile

- Kosten: Höhere Material- und Anlagekosten im Vergleich zu FDM.

- Empfindlichkeit: Gedruckte Teile können spröde sein und neigen zu Rissen oder Brüchen.