Der 3D-Druck hat die Welt der Herstellung und Prototypenerstellung revolutioniert. Bei ELOPRINT sind wir stolz darauf, eine breite Palette fortschrittlicher 3D-Druckverfahren einzusetzen, um unseren Kunden hochwertige Prüfadapter und elektronische Lösungen zu bieten. In diesem Blogbeitrag möchten wir Ihnen unsere verschiedenen 3D-Druckverfahren vorstellen, die es uns ermöglichen, einzigartige Produkte herzustellen.

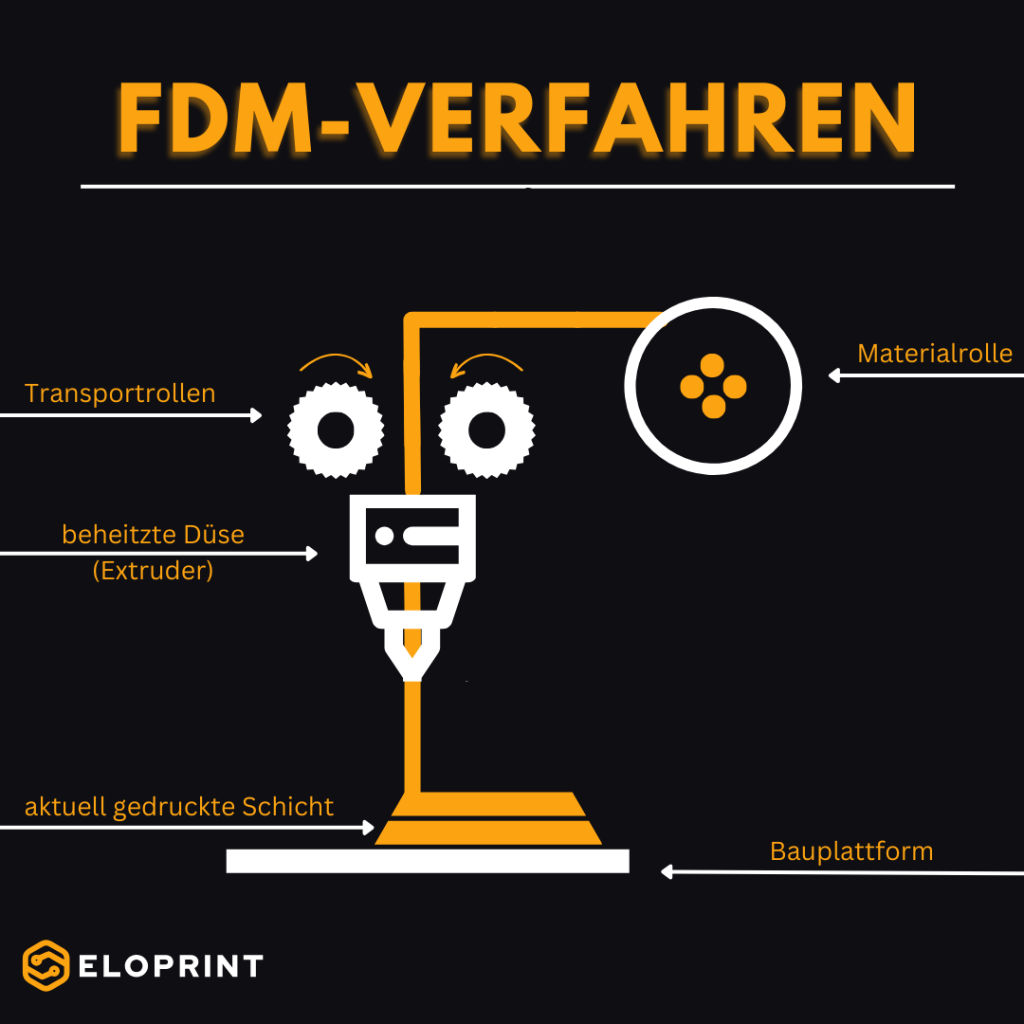

FDM (Fused Deposition Modeling): Effizienz aus geschmolzenem Material

Fused Deposition Modeling (FDM), auch bekannt als Schmelzschichtung, ist eines der am häufigsten verwendeten 3D-Druckverfahren. Bei FDM wird geschmolzener Kunststoff durch eine beheizte Düse extrudiert und Schicht für Schicht aufgetragen, um das gewünschte Objekt zu erstellen. Zu den Vorteilen zählen vor allem seine Materialvielfalt. Im Gegensatz zu einigen anderen Verfahren ist FDM nicht auf ein bestimmtes Material beschränkt. Das ermöglicht die Verwendung verschiedener Thermoplaste und Materialien je nach Bedarf, was vielseitige Gestaltungsmöglichkeiten bietet. Zudem sind FDM-3D-Drucker sowie das benötigte Rohmaterial vergleichsweise preiswert und einfach in der Handhabung.

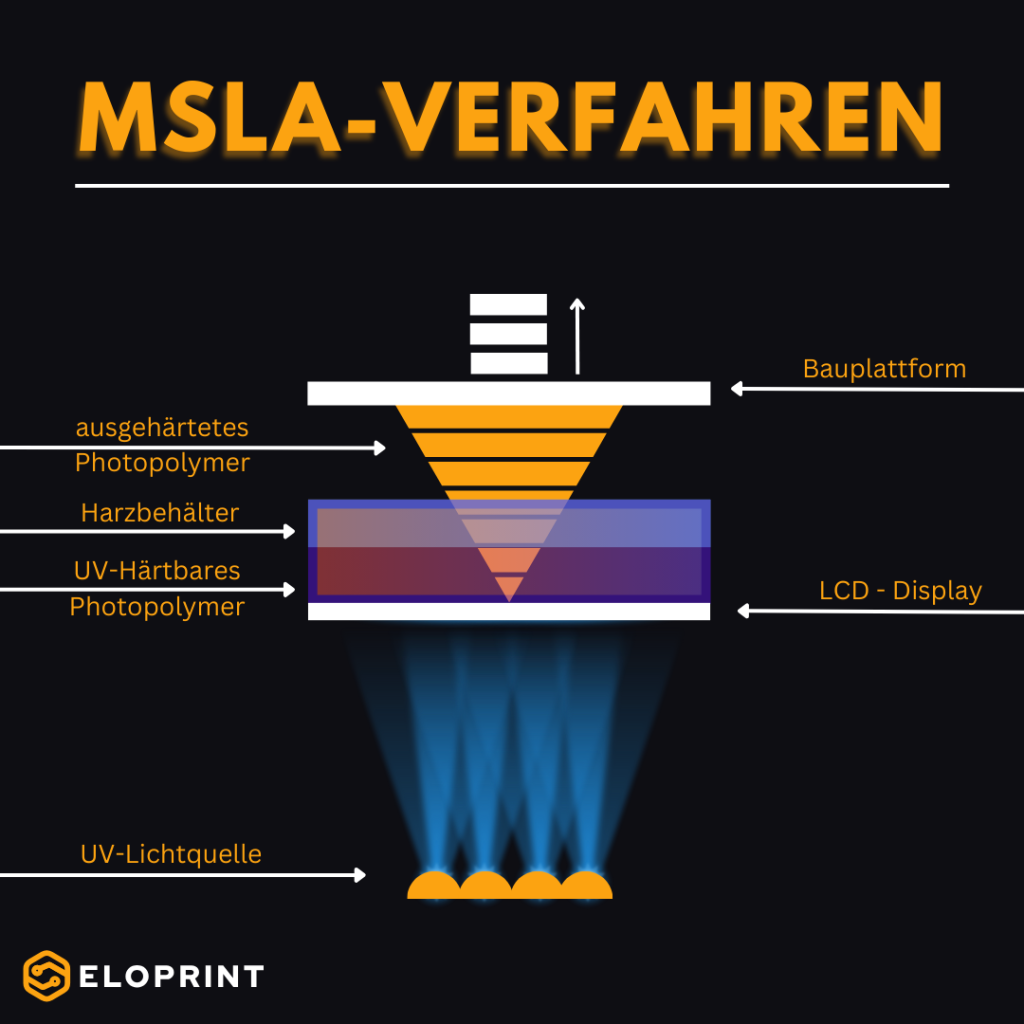

MSLA (Masked Stereolithography): Höchste Detailgenauigkeit mit Photopolymeren

Masked Stereolithographie (MSLA) ist eine fortschrittliche 3D-Drucktechnologie, die auf den Prinzipien der Stereolithographie basiert. Bei MSLA wird eine ultraviolette (UV) Lichtquelle verwendet, um schichtweise ein flüssiges Photopolymerharz selektiv auszuhärten und ein 3D-Objekt zu erstellen. Dieser Prozess wird von einer Maske gesteuert, die festlegt, wo das UV-Licht gerichtet wird, um das Harz zu verfestigen. Diese Methode bietet außergewöhnliche Detailgenauigkeit und glatte Oberflächen, was sie ideal für Nadeladapter und filigrane Bauteile macht. MSLA ist in der Regel schneller als die traditionelle Stereolithographie (SLA), da es ganze Schichten auf einmal aushärtet. Dies eignet sich gut für Rapid-Prototyping und Kleinserienproduktion.

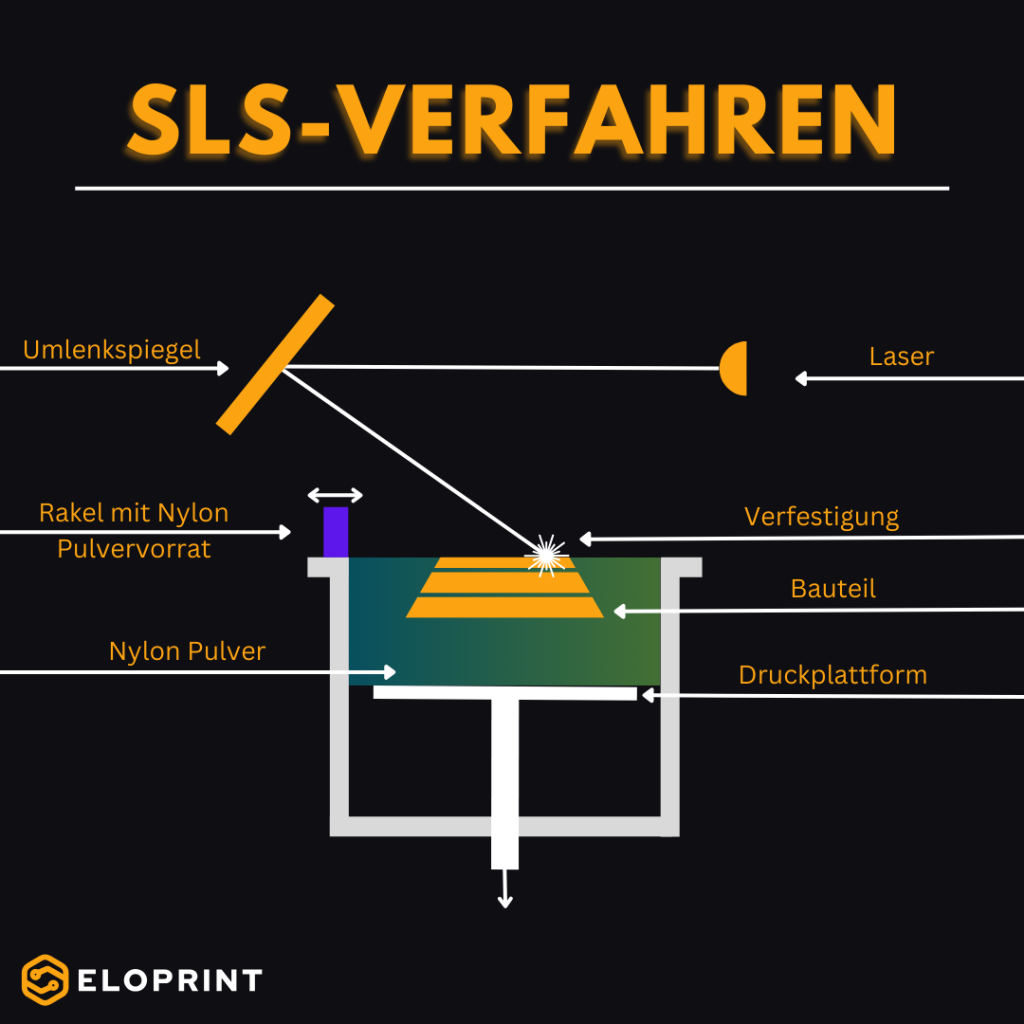

SLS (Selektives Lasersintern): Hohe Festigkeit und Präzision

Das SLS-Verfahren (Selektives Lasersintern) nutzt einen leistungsstarken Laser, um feine Pulverpartikel aus Kunststoff schichtweise zu verschmelzen und so dreidimensionale Objekte zu erzeugen. Dieses Verfahren bietet hohe Festigkeit, Präzision und die Möglichkeit, komplexe geometrische Formen herzustellen. SLS-gefertigte Prüfadapter sind robust und können den hohen mechanischen Belastungen standhalten, die bei der Kontaktierung hunderter Testpunkte auftreten können.

Inkjet: Tintenstrahldruck für komplexe Designs

Im Rahmen des Inkjet-3D-Drucks wird ein flüssiges Photopolymer ähnlich wie bei einem Tintenstrahldrucker in Form mikroskopischer Tröpfchen auf eine Druckplatte aufgetragen. Der besondere Aspekt dieses Kunststoffs besteht darin, dass er durch eine chemische Reaktion bei Kontakt mit UV-Licht aushärtet. Daher arbeitet der Inkjet-Drucker mit einer UV-Lampe, welche die gedruckten Tröpfchen nach dem Drucken jeder Schicht aushärtet. Der entscheidende Vorteil liegt in der Möglichkeit, neben dem Baumaterial auch ein wasserlösliches Stützmaterial zu drucken. Hierdurch können komplexe und überhängende Geometrien in Stützmaterial eingeschlossen werden. Das ermöglicht die Erstellung nahezu beliebiger Geometrien in höchster Präzision. Damit bietet die Inkjet-Technologie die Flexibilität, Prüfadapter nach den spezifischen Anforderungen unserer Kunden herzustellen und hochwertige Lösungen zu liefern.